Обследования наливных полов

Цель обследования: Провести экспертно-диагностическое обследование объекта Заказчика, а именно обследование наливных полов с отбором девяти образцов для лабораторных испытаний на прочность бетона.

2. Диагностическое обследование

2.1. Диагностическое обследование объекта проводилось в присутствии представителя Заказчика. Результаты обследования, послужившие основой для настоящего заключения, приведены по состоянию на

2.2. Экспертом было произведено визуальное и визуально-инструментальное обследование объекта, в соответствии с требованиями СП 13-102-2003 «Правила обследования несущих строительных конструкций зданий и сооружений». Произведены замеры геометрических характеристик в соответствии с ГОСТ 26433.0-95 «Система обеспечения точности геометрических параметров в строительстве».

Обследование строительных конструкций зданий и сооружений проводится в три связанных между собой этапа:

- подготовка к проведению обследования;

- предварительное (визуальное) обследование;

- детальное (инструментальное) обследование.

В соответствии с требованиями СП 13-102-2003 п. 6.1 подготовка к проведению обследований предусматривает ознакомление с объектом обследования, проектной и исполнительной документацией на конструкции и строительство сооружения, с документацией по эксплуатации и имевшим место ремонтам и реконструкции, с результатами предыдущих обследований.

Экспертом произведен внешний осмотр конструкций помещения, с выборочным фиксированием на цифровую камеру (см. Приложение №1), что соответствует требованиям СП 13-102-2003

п. 7.2 Основой предварительного обследования является осмотр здания или сооружения и отдельных конструкций с применением измерительных инструментов и приборов (бинокли, фотоаппараты, рулетки, штангенциркули, щупы и прочее).

Обмерные работы производились в соответствии с требованиями СП 13-102-2003 п.8.2.1 Целью обмерных работ является уточнение фактических геометрических параметров строительных конструкций и их элементов, определение их соответствия проекту или отклонение от него. Инструментальными измерениями уточняют пролеты конструкций, их расположение и шаг в плане, размеры поперечных сечений, высоту помещений, отметки характерных узлов, расстояния между узлами и т.д.

2.3. Классификатор основных видов дефектов в строительстве

и промышленности строительных материалов

Критический дефект (при выполнении СМР) — дефект, при наличии которого здание, сооружение, его часть или конструктивный элемент функционально непригодны, дальнейшее ведение работ по условиям прочности и устойчивости небезопасно, либо может повлечь снижение указанных характеристик в процессе эксплуатации.

Критический дефект подлежит безусловному устранению до начала последующих работ или с приостановкой работ.

Значительный дефект — дефект, при наличии которого существенно ухудшаются эксплуатационные характеристики строительной продукции и ее долговечность.

Значительный дефект подлежит устранению до скрытия его последующими работами.

При этом дефектом является каждое единичное отступление от проектных решений или неисполнение требований норм.

2.4. В ходе экспертно-диагностического обследования было выявлено следующее:

-

-

- В ходе экспертно-диагностического обследования были выполнены работы по отбору девяти образцов из конструкции пола для лабораторных испытаний на прочность бетона.

-

Работы по отбору проб из девяти образцов для лабораторных испытаний на прочность бетона выполнялись инженером — лаборантом ОАО «», которая имеет область аккредитации по испытанию материалов, конструкций и контроля качества строительных работ (см. Приложение №3, настоящего отчета: Лицензия и сертификаты).

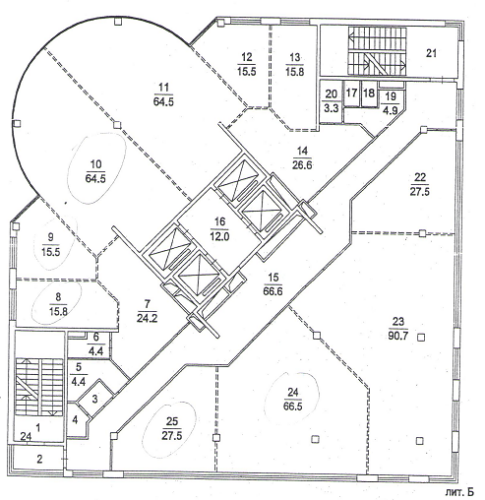

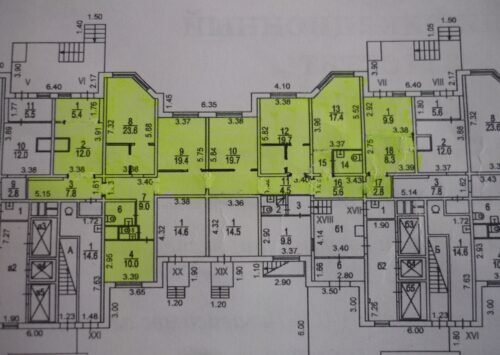

Места керн определялись из расчета – по три керны на один корпус складского комплекса и в местах где, по мнению экспертизы наиболее выражены дефекты наливного пола. Отбор пробы осуществлялся на всю толщину конструкции пола, таким образом, имеется основание судить о фактической толщине конструкции жб плиты пола.

Таблица №1

| Отборы проб из конструкции пола складского комплекса | ||||

| Корпус № | Образец № | В осях | Длина образца, мм | Приложение №1, фото № |

| 1 | 1 | Л – М / 2 | 192 | 1 |

| 2 | Л – М / 3 – 4 | 177 | 2 | |

| 3 | Е / 4 – 5 | 186 | 3 | |

| 2 | 4 | И – К / 7 – 8 | 205 | 4 |

| 5 | Ж – И / 7 – 8 | 190 | 5 | |

| 6 | Д – Г / 8 – 9 | 190 | 6 | |

| 3 | 7 | Н – М / 14 – 15 | 246 | 7 |

| 8 | Е – Ж / 13 – 14 | 170 | 8 | |

| 9 | И – К / 12 – 13 | 190 | 9 | |

| Средняя длина образца (толщина жб плиты) | 194 | |||

По образцам, отобранным из конструкции, были произведены лабораторные испытания на прочность в соответствии с ГОСТ 28570-90 «Бетоны. Методы определения прочности по образцам, отобранным из конструкций». Лабораторные испытания и отбор образцов производились специалистами сертифицированной лаборатории ОАО «Мостостроительный трест №6». Из каждого отобранного керна, в лабораторных условиях было изготовлено два образца для испытаний, отвечающие требованиям ГОСТ 28570-90. По испытаниям образцов бетона (кернов) отобранных из конструкции на прочность, были составлены протоколы испытаний (см. Приложение №2). На основании данных Протоколов была составлена сводная таблица (таблица №2).

Таблица №2

| Отборы проб из конструкции пола складского комплекса | |||||

| Корпус № | Образец № | В осях | Протокол

№ |

Среднее значение прочности,

МПа |

Класс бетона на основании прочности |

| 1 | 1 | Л – М / 2 | №15/10 | 21,4 | В15 |

| 2 | Л – М / 3 – 4 | №16/10 | 32,8 | В25 | |

| 3 | Е / 4 – 5 | №17/10 | 29,5 | В22,5 | |

| 2 | 4 | И – К / 7 – 8 | №18/10 | 26,8 | В20 |

| 5 | Ж – И / 7 – 8 | №19/10 | 26,6 | В20 | |

| 6 | Д – Г / 8 – 9 | №20/10 | 20,1 | В15 | |

| 3 | 7 | Н – М / 14 – 15 | №21/10 | 31,5 | В22,5 |

| 8 | Е – Ж / 13 – 14 | №22/10 | 21,4 | В15 | |

| 9 | И – К / 12 – 13 | №23/10 | 21,3 | В15 | |

| Средняя прочность бетона полов складских помещений | 25,7 | В15 | |||

Экспертная оценка

В ходе работ по отбору проб для лабораторных испытаний экспертизой выявлено и установлено следующее:

Толщина конструкции железобетонной плиты пола на всей площади складского комплекса (корпусов № 1, 2, 3) составляет от 170 до 205мм, средняя толщина 194мм и в одном месте 240мм (см. таблицу №1 настоящего отчета), что не соответствует актам освидетельствования скрытых работ:

где согласно Акту № 338 освидетельствования скрытых работ №3 от «11» августа 2007г. по устройству конструкции бетонного пола толщина составляет 20см (200мм).

В ходе отбора образца №7 в осях Н-М/14-15 вблизи колонны экспертизой установлено, что вокруг колонны в жб плите выполнено верхнее и нижнее армирование, о чем свидетельствует изъятый образец (см. Приложение №1, фото № 8). Магнитным методом определения толщины защитного слоя было установлено армирование возле колонн, в остальной части пола, армирование отсутствует;

На основании лабораторных испытаний образцов бетона отобранных из конструкции пола складского комплекса установлено несоответствие фактической марки бетона – указанной в Акте. Актом 338 освидетельствования скрытых работ №3 установлено применение бетонной смеси класса В30. При лабораторных испытаниях не один из испытанных образцов не соответствовал заявленному классу (см. Таблицу №2 данного заключения). Среднее значение прочности на основании протоколов испытаний №15/10, №16/10, №17/10, №18/10, №19/10, №20/10, №21/10, №22/10, №23/10 (см. Приложение №2), равно 27,5МПа, что соответствует классу бетона В15.

-

-

- Обследование наливного пола складского комплекса.

-

Рекомендации по устранению дефекта:

Ремонт отслоений и сколов возникающих в местах деформационных швов в результате отсутствия заполнения их герметиком. Необходим для предотвращения дальнейшего увеличения площади отслоения и выравнивания с чистовой поверхностью полов.

Список работ необходимых для восстановления:

- Вскрытие ослабленных участков упрочняющего состава около отслоения в объёме 25,6 м²;

- Формирование ровной (прямоугольной) кромки вокруг отслоения в объёме 0,2м³(0,38т сухой смеси EMACO S88C);

- Подготовка поверхности в объёме 25,6 м²;

- Грунтовка поверхности эпоксидным праймером в объёме 25,6 м²;

- Нанесение ремонтного слоя из полимерцементного / полимерного состава в объёме 25,6 м².

На поверхности пола выявлены многочисленные сетки волосных трещин (см. Приложение №1, фото № 12; 13).

Экспертная оценка

Сетки трещин шириной раскрытия до 0,5 мм наблюдается повсеместно на всей площади наливных полов складского комплекса.

По мнению экспертизы, проявляется зависимость по воздействию динамических нагрузок от действующих транспортных средств на складе, а именно где чаще покрытие пола поддается воздействию транспортных нагрузок, там и более выражена сетка трещин. В ремонтном и бытовом помещении «сетки» трещин в наливном покрытии пола не выявлено.

На площади склада были произведены измерения для определения глубины трещин (см. п. 3.6 настоящего отчета).

По мнению экспертизы, причиной образования сетки трещин являются деформации монолитной железобетонной плиты пола возникающие при нагрузках, в связи нарушением требований по прочности и толщине конструкции пола.

Рекомендации по устранению дефекта:

Причины появления данного дефекта устранимы лишь при увеличении толщины бетонной плиты и приведение её в соответствие предъявляемым требованиям по оказываемой нагрузке.

На покрытии наливного пола выявлены трещины «ветвистого характера» (см. Приложение №1, фото № 14; 15; 16).

Трещины «ветвистого» характера главным образом проявляются посередине пролетом участков плиты пола и в глубину достигают половину и более жб плиты пола (см. п. 3.6 настоящего отчета).

Ширина раскрытия трещин «ветвистого» характера составляет от 0,6 до 15мм (см. Приложение №1, фото № 15; 16; 17).

По мнению экспертизы, причинами трещин «ветвистого» характера является неспособность воспринимать предъявляемые эксплуатационные и деформационные нагрузки в виду не соответствия фактической прочности и толщины жб основания пола.

Трещины

Трещинообразование — это наиболее часто встречающаяся проблема при устройстве бетонных полов. Образование трещин в бетоне может быть результатом нарушений технологии или внешних воздействий на трех этапах устройства полов.

Измерение глубины трещин ультразвуковым методом:

Экспертом произведены измерения скорости распространения ультразвука в монолитной железобетонной плите с полимерным покрытием по технологии «Топ Бетон» для определения глубины и характера трещин.

Измерения производились измерителем времени распространения ультразвука Пульсар – 1.1 согласно ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности». Число и расположение контролируемых участков на конструкциях установлены с учетом требований ГОСТ 18105-86 «Правила контроля прочности».

Результаты занесены в Таблицу №1.

Таблица №1

| №

участка замеров |

Скорость распространения

ультразвука на участках над трещиной, мкс |

Скорость распространения

ультразвука на участках без трещин, мкс |

Глубина трещины, мм |

| Монолитный бетон с полимерным покрытием | |||

| 1 | 55,2 | 26,0 | 116 |

| 2 | 48,1 | 25,6 | 95 |

| 3 | 43,2 | 26,1 | 79 |

| 4 | 49,7 | 25,9 | 98 |

| 5 | 53,9 | 26,8 | 104 |

| 6 | 76,1 | 29,7 | 141 |

| 7 | 81,0 | 32,6 | 136 |

| 8 | 53,8 | 29,2 | 92 |

| 9 | 52,6 | 29,1 | 90 |

| 10 | 28,9 | 28,1 | 14 |

Результаты измерений.

По результатам измерения установлено, что глубина трещин в конструкции пола колеблется от 14 мм – характерных для трещин в виде «сетки» и до 141 мм – трещин «ветвистого» характера, которые в большинстве являются сквозными, а меньшая глубина показываемая прибором вызвана погрешностью даваемой упрочняющим слоем, материалом со значительно большей плотностью по сравнению с бетоном марки В 15.

Показатели измерения глубины трещин в наливном полу склада готовой продукции (см. Приложение №1, фото № 19).

Рекомендации по устранению дефекта:

В соответствии с исследовательской частью дефекта установлено, что появление трещин распространяющихся на всю толщину железобетонных наливных полов, вызвано неспособностью воспринимать предъявляемые эксплуатационные и деформационные нагрузки в виду не соответствия фактической прочности и толщины жб основания пола.

Устранение трещин и выбоин осуществляется при помощи демонтажа повреждённых участков и их восстановлением ремонтными составами.

Разрушение бетонной поверхности промышленных полов

- Выбор ремонтного состава зависит от температуры и условий проведения ремонтно-восстановительных работ.

** Толщина нанесения ремонтного материала зависит от степени разрушения бетонной поверхности.

Список работ необходимых для восстановления:

- Вскрытие повреждённого участка путём создания штробы глубиной 80 мм и шириной 200 мм, в объёме 450 м.п.;

- Грунтование подготовленной поверхности эпоксидным праймером в объёме 162м².

- Заполнение штробы ремонтным составом EMACO S88C в объёме 7,2 м³ (13,68т сухой смеси EMACO S88C);

- Нанесение упрочняющего слоя 90 м²;

На границе смежных участков, повсеместно выявлено разрушение пола в виде стирания поверхности, выбоины в стыковых участках пола и в местах деформационных швов несоответствующее требованиям п. 4.43 таблица 25 СНиП 3.04.01-87 «Изоляционные и отделочные покрытия» (см. Приложение №1, фото № 12; 21; 23).

При производстве работ количество и расположение швов устанавливают, исходя не только из коэффициента температурного расширения материалов, но и учитывая усадку бетона и возможные деформации, которые чаще всего возникают на участках сопряжения пола с фундаментами под оборудование, стенами и колоннами. Герметизация швов позволяет защитить шов от проникновения воды и агрессивных сред, а также от засорения.

Поскольку усадка бетона протекает в течение достаточно длительного периода (интенсивная — первые три месяца), то заполнение швов эластомерными герметиками необходимо производить как можно позже. Для бетонных полов конструкции выполненной на производственных и складских площадях по адресу:, заполнение швов можно было начинать не ранее 2 месяцев после их устройства. Заполнение швов ранее указанного срока, как правило, приводит к нарушению адгезии между герметиком и краями шва.

В помещениях обследуемого объекта, был применён наиболее распространенный метод заполнения швов — укладка пенополиэтиленового шнура и заполнение герметиком на глубину 5-7 мм, который не всегда обеспечивает долговечность пола. Часто края швов под воздействием интенсивного движения скалываются, что приводит к дальнейшему разрушению поврежденных участков. В литературе есть рекомендации не использовать пенополиэтиленовый шнур вообще, а заполнять герметиком шов на всю глубину. Наиболее эффективно использование жестких полиуретановых или эпоксидных герметиков с высокой твердостью (более 90 у.е. по Шор А) и невысокой эластичностью (относительное удлинение до 150%).

Возникновение данного дефекта обусловлено выбором технологии заполнения швов изначально не обеспечивающей долговечной нормальной эксплуатации, и слабая адгезия между герметиком и краями шва.

Рекомендации по устранению дефекта:

Репрофилирование шва. Необходимо для устранения существующих сколов швов и дальнейшего их разрушения.

Список работ необходимых для восстановления:

- Оформление ровной линии кромки шва (850 п.м.);

- Заполнение шва раствором на основе смеси из эпоксидной смолы и кварцевого песка (850 п.м.);

- Нанесение финишного слоя толщиной 1 мм на основе высококачественного эпоксидного материала (850п.м.);

- Прорезка шва (850п.м.)

- заполнение полужестким герметиком (3889 м.п.).

Выявлены, уступы между смежными участками до 8 мм не соответствуют требованиям п. 4.43 таблица 25 СНиП 3.04.01-87 «Изоляционные и отделочные покрытия»

Причинами образования выявленных отклонений пола является низкое качество работ по устройству железобетонного пола и несоответствие его расчётным воздействиям динамических нагрузок транспортных средств, задействованных на складе.

В корпусе №1, 2 складского комплекса зафиксированы колебания плиты пола при воздействии динамических нагрузок от проезжающих транспортных средств.

Согласно мнению экспертизы причинами возникновения колебаний в конструкции пола при воздействии проезжающих транспортных средств является разрушение бетонной плиты в результате разности толщины железобетонной плиты пола и несоответствия фактической марки бетона – указанной в Актах.

Рекомендации по устранению дефекта:

Для устранения данного дефекта необходимо закрепление бетонной конструкции относительно основания и смежных частей. Решение данной проблемы возможно путём инъектирования, необходимого для заполнения пустотного пространства под плитами.

Иньектирование производится путём сверления отверстий в плите, затем под давлением в пространство под плитой подается специальная ремонтная смесь, которая в отвердевшем состоянии не позволяет плитам двигаться в вертикальном направлении.

Список работ необходимых для восстановления:

— Сверление отверстий 28 шт.

— Иньекция цементирующего раствора 1 м³.

- Несоответствие класса бетона по прочности – указанной в актах (см. Приложение №2) и несоответствие толщины плиты — указанной в актах.

На основании Акта № 338 освидетельствования скрытых работ №3 от. по устройству конструкции бетонного пола, пол должен быть выполнена из бетона класса В 30, толщиной 20 см. Фактическое снижение параметров конечного изделия по сравнению с указанными в Акте приводит к снижению несущей способности и недопустимости её эксплуатации.

Рекомендации по устранению дефекта:

Для устранения данного дефекта необходимо усиление существующей конструкции пола, путём создания новой бетонной плиты толщиной 100мм из бетона марки В30 с упрочняющим покрытием, поверх существующего.

Список работ необходимых для восстановления:

— Подготовка поверхности пола путём грунтования подготовленной поверхности эпоксидным праймером (35 774,5 м²);

— Заливка новой бетонной плиты толщиной 100мм из бетона марки В30 с армированием сеткой (3 577,5 тонны бетона марки В30)

— Затирка упрочняющего слоя (35 774,5 м²);

— Прорезка деформационных швов (3889 м.п.);

— Заполнение деформационных швов полужестким герметиком (3889м.п.).

3. Экспертная оценка

3.1. В зависимости от количества дефектов и степени повреждения, техническое состояние строительных конструкций оценивается по следующим категориям (см. гл. 3 «Термины и определения» СП 13-102-2003):

Исправное состояние — категория технического состояния строительной конструкции или здания и сооружения в целом, характеризующаяся отсутствием дефектов и повреждений, влияющих на снижение несущей способности и эксплуатационной пригодности.

Работоспособное состояние — категория технического состояния, при которой некоторые из численно оцениваемых контролируемых параметров не отвечают требованиям проекта, норм и стандартов, но имеющиеся нарушения требований, например, по деформативности, а в железобетоне и по трещиностойкости, в данных конкретных условиях эксплуатации не приводят к нарушению работоспособности, и несущая способность конструкций, с учетом влияния имеющихся дефектов и повреждений, обеспечивается.

Ограниченно работоспособное состояние — категория технического состояния конструкций, при которой имеются дефекты и повреждения, приведшие к некоторому снижению несущей способности, но отсутствует опасность внезапного разрушения и функционирование конструкции возможно при контроле ее состояния, продолжительности и условий эксплуатации.

Недопустимое состояние — категория технического состояния строительной конструкции или здания и сооружения в целом, характеризующаяся снижением несущей способности и эксплуатационных характеристик, при котором существует опасность для пребывания людей и сохранности оборудования (необходимо проведение страховочных мероприятий и усиление конструкций).

Аварийное состояние — категория технического состояния строительной конструкции или здания и сооружения в целом, характеризующаяся повреждениями и деформациями, свидетельствующими об исчерпании несущей способности и опасности обрушения (необходимо проведение срочных противоаварийных мероприятий).

На основании данных, полученных в результате обследования, техническое состояние конструкции наливных полов, в соответствии с положениями СП 13-102-2003, оценивается как: ограниченно –работоспособное состояние

4. Экспертное заключение

4.1. Основание для проведения экспертизы

Основанием для проведения экспертизы служит Договор № о проведении строительной экспертизы.

4.2. Цель экспертизы

Провести экспертно-диагностическое обследование объекта Заказчика, а именно обследование наливных полов с отбором девяти образцов для лабораторных испытаний на прочность бетона.

4.3. Ответы экспертизы

В результате проведенного диагностического обследования здания экспертом зафиксированы следующие основные дефекты, отклонения и отступления от проекта:

-

-

- В ходе экспертно-диагностического обследования были выполнены работы по отбору девяти образцов из конструкции пола для лабораторных испытаний на прочность бетона

-

В ходе работ по отбору проб для лабораторных испытаний экспертизой выявлено и установлено следующее:

Толщина конструкции железобетонной плиты пола на всей площади складского комплекса (корпусов № 1, 2, 3) составляет от 170 до 205мм, средняя толщина 194мм и в одном месте 240мм (см. таблицу №1 настоящего отчета), что не соответствует требованиям актов освидетельствования скрытых работ:

где согласно согласно Акту № 338 освидетельствования скрытых работ №3 от. по устройству конструкции бетонного пола толщина составляет 20см (200мм).

На основании лабораторных испытаний образцов бетона отобранных из конструкции пола складского комплекса установлено несоответствие фактической марки бетона – указанной в Актах. Актом 338 освидетельствования скрытых работ №3 установлено применение бетонной смеси класса В30. При лабораторных испытаниях не один из испытанных образцов не соответствовал заявленному классу (см. Таблицу №2 данного заключения). Прочность бетона на основании лабораторных испытаний составляет от 21,3МПа до 32,8МПа, класс бетона от В15 до В25 соответственно (см. Приложение №2).Среднее значение прочности на основании протоколов испытаний №15/10, №16/10, №17/10, №18/10, №19/10, №20/10, №21/10, №22/10, №23/10 (см. Приложение №2), равно 27,5МПа, что соответствует классу бетона В15.

На поверхности пола выявлены многочисленные сетки волосных трещин (см. Приложение №1, фото № 12; 13).

На покрытии наливного пола выявлены трещины «ветвистого характера» (см. Приложение №1, фото № 14; 15; 16).

На границе смежных участков, повсеместно выявлено разрушение пола в виде стирания поверхности, выбоины в стыковых участках пола и в местах деформационных швов несоответствующее требованиям п. 4.43 таблица 25 СНиП 3.04.01-87 «Изоляционные и отделочные покрытия» (см. Приложение №1, фото № 12; 21; 23).

Выявлены, уступы между смежными участками до 8 мм не соответствуют требованиям п. 4.43 таблица 25 СНиП 3.04.01-87 «Изоляционные и отделочные покрытия»

В корпусе №1, 2 складского комплекса зафиксированы колебания плиты пола при воздействии динамических нагрузок от проезжающих транспортных средств.

- Несоответствие класса бетона по прочности – указанному в актах (см. Приложение №2) и несоответствие толщины плиты – указанной в актах.

Согласно СП 13-102-2003 состояние пола склада готовой продукции оценивается как – ограниченно- работоспособное .

Согласно мнению экспертизы причинами образования трещин, выбоин и прогибов в конструкции пола склада готовой продукции являются несоответствие фактического класса бетона – указанному в Актах.

- Рекомендации по устранению выявленных дефектов

Визуальным осмотром объекта обследования и проведенными лабораторными испытаниями выявлены существенные недостатки конструкции пола, влияющие на снижение несущей способности. Путём анализа дефектов и способов их устранения, наиболее целесообразным принято усиление конструкции пола путём создания фибробетонной плиты поверх существующей, включающая следующий состав работ:

— Подготовка поверхности пола путём грунтования подготовленной поверхности эпоксидным праймером (35 774,5 м²);

— Заливка новой бетонной плиты толщиной 100мм из бетона марки В30 с армированием сеткой (3 577,5 тонны бетона марки В30)

— Затирка упрочняющего слоя (35 774,5 м²);

— Прорезка деформационных швов (3889 м.п.);

— Заполнение деформационных швов полужестким герметиком (3889м.п.).

Стоимость устранения дефектов, выявленных при обследовании пола составленная на основании объёмов установленных экспертами составляет 92 888 782 (девяносто два миллиона восемьсот восемьдесят восемь тысяч семьсот восемьдесят два) рубля 00 коп. (см. Приложение №3 Смета на устранение дефектов пола «Устройство полимерного пола на существующий»)

7. Вывод

В результате визуального осмотра объекта обследования и проведенных испытаний выявлены недостатки в выполненных работах по устройству монолитных бетонных полов, препятствующие нормальной эксплуатации Административно-складского комплекса.

Качество строительных работ, выполненных Подрядчиком по устройству железобетонной плиты пола, не соответствует требованиям проектной и нормативно-технической документации и имеет влияние на снижение несущей способности конструкций здания.

Все дефекты, зафиксированные в ходе экспертно-диагностического обследования, подлежат обязательному устранению в соответствии с действующими на территории РФ нормативно-техническими требованиями.

Зафиксированные дефекты свидетельствуют о:

– не соблюдении технологии производства работ;

– отсутствии надлежащего контроля за производством работ со стороны Подрядчика.